Jakie są zalety procesu produkcji pierścieni osadczych?

Pierścień zabezpieczający, jako kluczowy łącznik mechaniczny, jest szeroko stosowany w różnych urządzeniach mechanicznych i produktach przemysłowych. Jego główną funkcją jest zapobieganie przemieszczaniu się elementów w kierunku osiowym lub promieniowym, zapewniając w ten sposób stabilność i bezpieczeństwo układu mechanicznego. Wraz z ciągłym rozwojem technologii przemysłowej ewoluuje także proces produkcji pierścieni zabezpieczających, dostosowując się do coraz bardziej złożonych potrzeb rynku.

Precyzyjna technologia obróbki CNC

W procesie produkcyjnym pierścienie zabezpieczające precyzyjna technologia przetwarzania numerycznego (CNC) jest kluczowym elementem zapewniającym jakość produktu. Nasza firma wprowadziła na rynek szereg wysokiej klasy komputerowych maszyn do formowania sprężyn CNC z Japonii i Tajwanu. Te zaawansowane urządzenia mają następujące istotne zalety:

Wysoka precyzja: technologia przetwarzania CNC może osiągnąć dokładność przetwarzania na poziomie mikronów, zapewniając, że rozmiar i kształt każdego pierścienia zabezpieczającego ściśle spełniają standardy. Ma to kluczowe znaczenie, aby zapewnić dokładność dopasowania w rzeczywistych zastosowaniach, szczególnie w środowiskach pracy o dużym obciążeniu i dużych prędkościach.

Spójność: Obróbka CNC może utrzymać stałą jakość produktu w produkcji masowej, znacznie redukując błędy spowodowane operacją ręczną. Ta konsekwencja stanowi podstawę wydajności i niezawodności produkcji na dużą skalę, zapewniając klientom stabilne dostawy produktów.

Elastyczność: Dzięki programowaniu sprzęt CNC może szybko przejść na produkcję zacisków o różnych specyfikacjach, aby zaspokoić różnorodne potrzeby klientów. Ta elastyczność pozwala nam na szybkie reagowanie na zmiany rynkowe, świadczenie usług personalizacji i zwiększanie zadowolenia klientów.

Zautomatyzowany proces produkcyjny

Nasza firma skonfigurowała wiele zautomatyzowanych maszyn do formowania sprężyn, zbudowała wydajną linię produkcyjną i stworzyła wysoce zautomatyzowany proces produkcyjny. Proces ten ma wiele zalet:

Popraw wydajność produkcji: zautomatyzowany sprzęt może osiągnąć 24-godzinną nieprzerwaną pracę, znacznie poprawiając wydajność produkcji. W porównaniu z tradycyjnymi ręcznymi metodami produkcji, zautomatyzowana produkcja może zrealizować więcej zamówień w krótszym czasie i zaspokoić zapotrzebowanie rynku na szybką dostawę.

Obniżenie kosztów pracy: Wdrażając zautomatyzowaną produkcję, znacznie zmniejszyliśmy naszą zależność od siły roboczej, zmniejszając w ten sposób ogólne koszty produkcji. Strategia ta daje nam większą przewagę cenową na rynku i poprawia rentowność firmy.

Ograniczanie błędów ludzkich: Zautomatyzowany sprzęt ogranicza liczbę powiązań ludzkich w procesie produkcyjnym, znacznie zmniejsza wskaźnik defektów produktu spowodowanych błędami operacyjnymi oraz zapewnia niezawodność i spójność produktu. Dzięki temu działaniu możemy zwiększyć zaufanie klientów do jakości produktów.

Ścisły system kontroli jakości

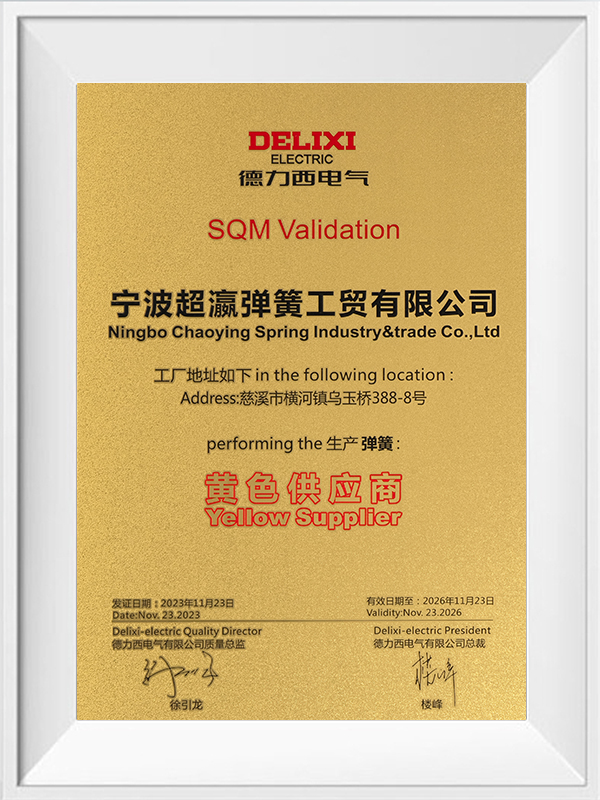

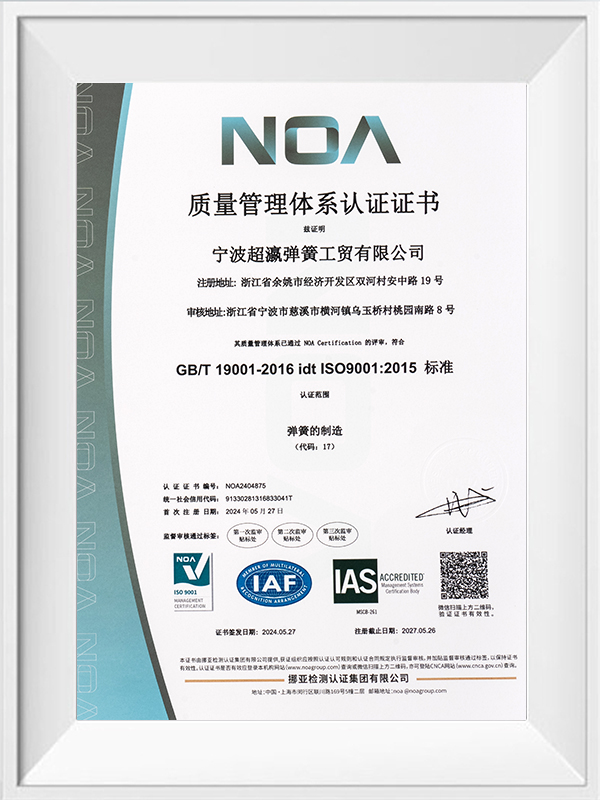

W procesie produkcji opasek kontrola jakości jest nieodzownym ogniwem. Nasza firma jest wyposażona w zaawansowany sprzęt testujący i rygorystyczny system zarządzania jakością, aby zapewnić, że każda partia produktów może spełniać międzynarodowe standardy. Konkretne środki obejmują:

Testowanie materiałów: rygorystyczne testowanie surowców w celu zapewnienia, że spełniają one wymagania użytkowania. Wysokiej jakości materiały są podstawą do produkcji wysokowydajnych pierścieni osadczych i bezpośrednio wpływają na żywotność i niezawodność produktu.

Monitorowanie procesu: Podczas procesu produkcyjnego wykorzystujemy system monitorowania w czasie rzeczywistym, który monitoruje każde ogniwo, szybko wykrywa i koryguje potencjalne problemy oraz zapewnia stabilność i spójność procesu produkcyjnego. Dzięki temu działaniu możemy skutecznie zapobiegać zagrożeniom jakościowym.

Testowanie gotowego produktu: Każda partia pierścieni sprężynujących przechodzi rygorystyczne testy przed opuszczeniem fabryki, w tym pomiar wymiarów i badanie właściwości mechanicznych, aby zapewnić niezawodność i bezpieczeństwo produktu w rzeczywistym zastosowaniu. Dzięki kompleksowym testom jakości zapewniamy klientom bardziej niezawodne gwarancje produktów.

Jak poprawić trwałość pierścienia zabezpieczającego

Pierścień zabezpieczający (pierścień osadczy) jako kluczowy element złączny mechaniczny jest szeroko stosowany w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo i elektronika. Jego podstawową funkcją jest zapobieganie ruchowi elementów w kierunku osiowym lub promieniowym, zapewniając w ten sposób stabilność i bezpieczeństwo układu mechanicznego. Trwałość pierścienia zabezpieczającego bezpośrednio wpływa na ogólną wydajność i żywotność urządzeń mechanicznych. Dlatego też poprawa trwałości pierścienia zabezpieczającego stała się głównym celem producentów i inżynierów.

Wybór materiału

Dobór materiałów jest głównym czynnikiem wpływającym na trwałość Pierścień zabezpieczający . Podczas procesu produkcji pierścienia zabezpieczającego nasza firma ściśle kontroluje dobór materiałów, aby zapewnić jego wysoką wytrzymałość i odporność na korozję. W szczególności obejmuje głównie następujące rodzaje materiałów:

Stal o wysokiej wytrzymałości: Używamy wysokiej jakości stali węglowej o wysokiej wytrzymałości lub stali stopowej. Po obróbce cieplnej wytrzymałość na rozciąganie i twardość tych materiałów ulegają znacznej poprawie, co może skutecznie poprawić wydajność pierścienia zabezpieczającego w warunkach dużego obciążenia.

Materiał ze stali nierdzewnej: W przypadku pierścieni zabezpieczających, które muszą być stosowane w środowiskach wilgotnych lub korozyjnych, priorytetowo traktujemy materiały ze stali nierdzewnej. Doskonała odporność na korozję może skutecznie zapobiegać rdzy i utlenianiu, przedłużając w ten sposób żywotność produktu.

Materiał stopowy: W niektórych specjalnych zastosowaniach używamy również określonych materiałów stopowych. Materiały te mają większą odporność na wysoką temperaturę i zużycie, nadają się do zastosowań w ekstremalnych warunkach i zapewniają niezawodność pierścienia zabezpieczającego w trudnych warunkach.

Proces produkcyjny

Optymalizacja procesu produkcyjnego jest kluczowym ogniwem poprawiającym trwałość pierścienia zabezpieczającego. Nasza firma wykorzystuje zaawansowaną technologię obróbki CNC oraz zautomatyzowane linie produkcyjne, aby zapewnić, że każde ogniwo produkcyjne może spełniać wysokie standardy:

Precyzyjna obróbka: Precyzyjna obróbka za pomocą obrabiarek CNC zapewnia, że rozmiar i kształt pierścienia zabezpieczającego spełniają rygorystyczne wymagania dotyczące tolerancji, poprawiając w ten sposób dokładność dopasowania i zmniejszając zużycie.

Proces obróbki cieplnej: Podczas procesu produkcyjnego poddajemy pierścień zabezpieczający pierścieniowi zabezpieczającemu, aby poprawić jego twardość i wytrzymałość. Odpowiedni proces obróbki cieplnej może znacząco poprawić mikrostrukturę materiału oraz zwiększyć jego odporność na zużycie i zmęczenie.

Zautomatyzowana produkcja: Zautomatyzowany proces produkcyjny skutecznie zmniejsza błędy w działaniu człowieka, poprawia spójność i stabilność produkcji oraz znacznie zmniejsza wskaźnik defektów produktów spowodowanych wahaniami procesu.

Obróbka powierzchni

Obróbka powierzchniowa jest ważnym ogniwem poprawiającym trwałość pierścienia zabezpieczającego. W związku z tym nasza firma podjęła różnorodne środki techniczne, aby zapewnić doskonałą wydajność produktu:

Cynkowanie: W przypadku pierścieni zabezpieczających stosowanych w wilgotnym środowisku zwykle stosujemy cynkowanie. Proces ten może utworzyć warstwę ochronną na powierzchni metalu, skutecznie zapobiegać korozji i przedłużać żywotność produktu.

Fosforanowanie: Fosforanowanie może nie tylko poprawić odporność na korozję, ale także zwiększyć przyczepność powierzchni metalu, zapewniając lepszą podstawę dla późniejszego powlekania lub smarowania.

Technologia powlekania: Zgodnie ze specyficznymi potrzebami klientów możemy również zastosować różne technologie powlekania, takie jak powłoka polimerowa, w celu dalszej poprawy odporności pierścienia zabezpieczającego na zużycie i korozję, zapewniając jego doskonałe działanie w różnych scenariuszach zastosowań.

Uderz w sprężynę ustalającą wewnętrznego pierścienia sprężyny

Uderz w sprężynę ustalającą wewnętrznego pierścienia sprężyny

Sprężyna ustalająca do sprężyny ustalającej wału drutu

Sprężyna ustalająca do sprężyny ustalającej wału drutu

Sprężyna utrzymująca sprężynę powrotną pedału hamulca

Sprężyna utrzymująca sprężynę powrotną pedału hamulca